汽車制造行業(yè)中的挑戰(zhàn)不斷快速升級(jí)。以傳動(dòng)齒輪箱為例:AT變速箱與雙離合變速器等現(xiàn)有系統(tǒng)不斷增強(qiáng)。與此同時(shí),還出現(xiàn)了新型的混合動(dòng)力驅(qū)動(dòng)系統(tǒng)及各類輔助系統(tǒng),這進(jìn)一步增加了整個(gè)系統(tǒng)的復(fù)雜程度。在此背景下,對(duì)相關(guān)的質(zhì)量經(jīng)理來(lái)說(shuō),“零公差”比以往任何時(shí)候都更加重要。

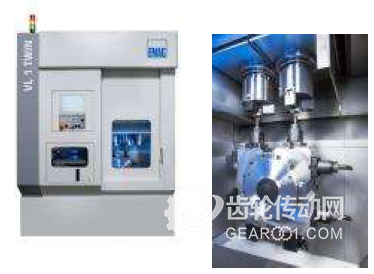

每一個(gè)工件必須完美無(wú)誤地完成生產(chǎn),而且還要盡量降低單件成本。憑借新研發(fā)的 VL 1 TWIN 機(jī)床,埃馬克充分展示了一個(gè)高度專業(yè)化的機(jī)床制造商如何游刃有余地應(yīng)對(duì)上述挑戰(zhàn)。這款雙主軸上下料車床適合加工直徑不超過(guò) 75 mm 的工件,并且能在一個(gè)加工區(qū)內(nèi)同步加工兩個(gè)相同的工件。另外,創(chuàng)新型直線電機(jī)和X軸直接式行程測(cè)量系統(tǒng)等裝備,也能保證生產(chǎn)達(dá)到極高的精準(zhǔn)性和持續(xù)精度。這款機(jī)床能顯著提高行星齒輪和太陽(yáng)輪等重要的傳動(dòng)齒輪箱部件的加工效率。不僅如此,凸輪件、法蘭、套筒或滾動(dòng)軸承環(huán)的生產(chǎn)相應(yīng)提高。

在傳動(dòng)齒輪箱的生產(chǎn)過(guò)程中,對(duì)于“數(shù)量和質(zhì)量”的要求在不斷提高:由于變速箱的齒輪數(shù)量不斷增加,所生產(chǎn)的齒輪和齒輪部件的數(shù)量也顯著上升。同時(shí),為了達(dá)到現(xiàn)代化傳動(dòng)齒輪箱所需的功率密度,也必須提高工件的“質(zhì)量”。此外,當(dāng)然還必須繼續(xù)保持傳動(dòng)齒輪箱眾所周知的其他性能特點(diǎn),例如在達(dá)到最佳動(dòng)態(tài)性能的情況下使用壽命也較長(zhǎng)等。那么,是否能協(xié)調(diào)不斷提高的質(zhì)量和生產(chǎn)力要求與普遍上升的成本壓力之間的關(guān)系呢?“這正是我們的目標(biāo),”模塊化解決方案銷售與市場(chǎng)營(yíng)銷部門總監(jiān)Björn Svatek說(shuō),“我們研發(fā)出一款極具成本效益的機(jī)床。一方面它配備兩條上下料主軸,能在極短時(shí)間內(nèi)達(dá)到極高的產(chǎn)出量;另一方面,機(jī)床上的其他裝備,比如 X 軸中的直接式行程測(cè)量系統(tǒng)、規(guī)格 45 的閉環(huán)滾珠導(dǎo)軌和創(chuàng)新型直線電機(jī),都能確保機(jī)床達(dá)到極高的動(dòng)態(tài)性能以及可重復(fù)性和持續(xù)精度,并縮短交付周期。對(duì)于直徑不超過(guò) 75 mm(3英寸) 的車削件,這的確是完美的解決方案。”

可達(dá)到最短的節(jié)拍時(shí)間

通過(guò)簡(jiǎn)單描述整個(gè)加工過(guò)程,即可看出這款機(jī)床將帶來(lái)什么樣的可能性:在機(jī)床的同步加工過(guò)程中 (OP 10/OP 10),會(huì)以極高的速度同步加工兩個(gè)相同的工件。由兩條上下料主軸(占空比為 40% 時(shí)可達(dá)到 9.9 kW/136Nm)負(fù)責(zé)從進(jìn)料帶上抓取兩個(gè)相同的工件、將工件運(yùn)送到加工區(qū)內(nèi)并在同一次裝夾中同步加工——兩個(gè)工件的直徑和長(zhǎng)度 (X/Z 方向)可獨(dú)立調(diào)節(jié),因?yàn)橹鬏S可以完全自主移動(dòng)。在同步加工過(guò)程中,X 軸中的直線電機(jī)與直接式行程測(cè)量系統(tǒng)搭配使用,還可以進(jìn)一步提速。這些功能可以達(dá)到什么樣的節(jié)拍時(shí)間呢?“這顯然取決于所加工的工件和工藝,”BjörnSvatek 說(shuō),“一般來(lái)說(shuō),平均換裝時(shí)間只有不到 5 秒。”

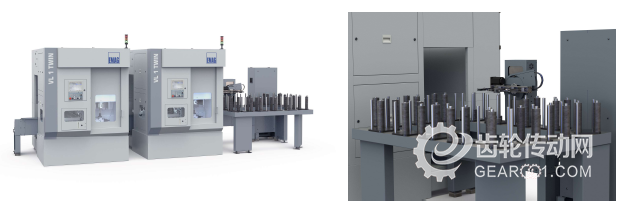

VL 1 TWIN Line

為充分利用機(jī)床的生產(chǎn)率,埃馬克還采用高效的 TWIN 方法來(lái)提供更加先進(jìn)的解決方案。例如VL 1 TWIN Line,也就是使用 TrackMotion 工件輸送系統(tǒng)相互連接在一起的兩臺(tái) VL 1 TWIN 機(jī)床。這樣,便可以在 OP 10 和OP 20 中同步在兩個(gè)工件上從兩側(cè)進(jìn)行加工。通過(guò)這種方式,可以將整個(gè)OP 10/OP 10 和 OP 20/OP 20 加工過(guò)程的節(jié)拍時(shí)間降到低于 20 秒——這個(gè)節(jié)拍時(shí)間極短,在對(duì)行星齒輪等工件進(jìn)行軟加工時(shí),可以顯著降低單件成本。這套系統(tǒng)還配備了適用于毛坯件和成品件的大型工件存儲(chǔ)器。所使用的堆垛機(jī)托盤已經(jīng)過(guò)優(yōu)化配置,因此可在極小的空間內(nèi)存放相對(duì)更多的工件。正如其名稱所述,這可以通過(guò)將工件上下疊放(即英語(yǔ)的Stacked,堆垛)來(lái)實(shí)現(xiàn)。

基于 TrackMotion 連接方法,埃馬克可提供多工藝技術(shù)生產(chǎn)線。以齒輪為例:在兩臺(tái) VL 1 TWIN 上完成毛坯件的兩側(cè)加工后,會(huì)由一臺(tái)埃馬克滾齒機(jī)對(duì)工件進(jìn)行滾齒加工。在最后的 OP 40 工序中,使用埃馬克工藝技術(shù)進(jìn)行去毛刺處理。在各道子工序之間,TrackMotion 系統(tǒng)的最大移動(dòng)速度可達(dá)到 150 m/min(5,905 in/min),因此能夠?qū)崿F(xiàn)極高的加工速度。

高質(zhì)量——低成本

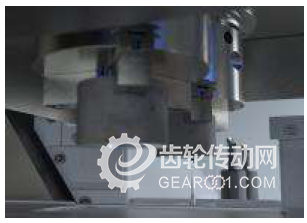

研發(fā) VL 1 TWIN 時(shí)的另一個(gè)目標(biāo)是提高所生產(chǎn)部件的質(zhì)量。顯而易見,機(jī)床上各種配置細(xì)節(jié)說(shuō)明了這一點(diǎn)。例如,在 X 軸中配備有一個(gè)直接式高精度行程測(cè)量系統(tǒng),所使用的閉環(huán)滾珠導(dǎo)軌能確保達(dá)到極高的剛性和引導(dǎo)精度,采用聚合物混凝土 Mineralit® 制成的機(jī)床床身可以降低車削過(guò)程中的振動(dòng)。 另外,在加工區(qū)和上下料工位之間還可以選裝一套測(cè)量系統(tǒng),可以額外提高工藝可靠性。“這臺(tái)機(jī)床能提供極高的精準(zhǔn)性和持續(xù)精度,”Svatek 總結(jié)說(shuō)。在達(dá)到高要求的同時(shí)降低用戶的投資成本,這可能就是這項(xiàng)技術(shù)最令人驚嘆之處。在整個(gè)研發(fā)過(guò)程中,埃馬克持續(xù)關(guān)注成本控制。

并且還采用標(biāo)準(zhǔn)化的高性能組件。由此顯著降低了每一根主軸的價(jià)格。另外,機(jī)床床身占地面積僅 4.59 平方米(不含排屑器和工件輸送系統(tǒng)),在建立新的生產(chǎn)流程時(shí),自然會(huì)進(jìn)一步降低成本。“在這臺(tái)車床中,我們真正將所有決定性的因素匯集在一起,”Björn Svatek 最后總結(jié)說(shuō),“ VL 1 TWIN 的節(jié)拍時(shí)間極短,可確保極高的工件質(zhì)量,并能將投資成本降到最低。此外,我們還可以針對(duì)子工序或整個(gè)過(guò)程配置出極度靈活的系統(tǒng)解決方案。最終,我們的客戶能從顯著降低的單件成本中獲益。”

埃馬克 VL 1 TWIN:在機(jī)床的同步加工過(guò)程中,能以極高的速度同步加工兩個(gè)相同的工件。

使用 TrackMotion 可以將兩臺(tái) VL 1 TWIN 連接成 VL 1 TWIN Line。因此可以從兩側(cè)同時(shí)加工。

選裝的測(cè)量工位安裝在加工區(qū)和上下料工位之間。這樣,便可在上下料期間完成測(cè)量,從而節(jié)省時(shí)間。

同步加工可以縮短節(jié)拍時(shí)間。以行星齒輪為例:加工時(shí)間為 24 秒時(shí),節(jié)拍時(shí)間僅為 12 秒(使用 2 條工作主軸)

Björn Svatek,埃馬克模塊化解決方案銷售與市場(chǎng)營(yíng)銷部門總監(jiān)